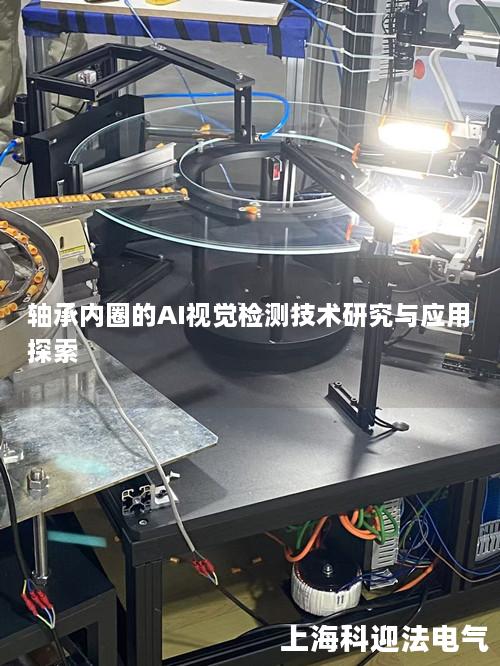

在现代制造业中,轴承作为关键的机械部件,其质量直接影响到整个机械系统的性能和寿命。随着科技的发展,传统的人工检测方式逐渐被更为高效的自动化检测方法所取代。AI视觉检测技术凭借其高精度、高效率和高稳定性,逐渐成为轴承内圈检测的主流选择。上海科迎法电气将从多个方面探讨轴承内圈的AI视觉检测技术,包括其原理、应用、优势、挑战等。

AI视觉检测技术主要依赖于计算机视觉和深度学习算法,通过摄像头捕捉轴承内圈的图像,并利用训练好的模型进行分析。系统会对采集到的图像进行预处理,包括去噪、增强对比度等,以提高后续分析的准确性。然后,利用深度学习模型对图像进行特征提取和分类,识别出轴承内圈的各种缺陷,如裂纹、划痕、变形等。

在特征提取阶段,AI模型会通过卷积神经网络(CNN)等算法,对图像中的重要特征进行学习和提取。这一过程需要大量的标注数据进行训练,以提高模型的准确性和鲁棒性。经过训练后,模型可以在新图像中快速识别出潜在的缺陷,并给出相应的检测结果。

AI视觉检测技术在轴承内圈的应用领域非常广泛,涵盖了汽车、航空、机械制造等多个行业。在汽车行业中,轴承内圈的质量直接关系到车辆的安全性和稳定性,因此对其检测要求极为严格。通过AI视觉检测,可以快速识别出内圈的微小缺陷,从而有效降低因质量问题导致的安全隐患。

在航空领域,轴承内圈的可靠性至关重要。传统的检测方法往往难以满足高精度的要求,而AI视觉检测能够在短时间内完成高精度的检测,确保航空部件的安全性。机械制造行业也在积极采用这一技术,以提高生产效率和产品质量,降低人工成本。

AI视觉检测技术相比传统检测方法,具有多个显著优势。检测速度快。传统的人工检测往往需要耗费大量时间,而AI视觉检测可以在几秒钟内完成对一个轴承内圈的检测,大大提高了生产效率。

检测精度高。AI视觉检测系统能够识别出人眼难以察觉的微小缺陷,确保产品质量的一致性和可靠性。AI系统能够不断学习和优化,随着数据的积累,检测精度会逐步提高,适应不同类型的产品检测需求。

AI视觉检测还具有较强的稳定性和可重复性。与人为因素导致的误差不同,AI系统的检测结果更加稳定可靠,适合大规模生产的需求。这一优势使得企业能够在保证质量的前提下,提升生产效率,降低生产成本。

尽管AI视觉检测技术具有诸多优势,但在实际应用中仍面临一些挑战。数据的获取和标注是一个重要的问题。高质量的训练数据对于模型的准确性至关重要,而获取足够多的标注数据往往需要耗费大量的人力和时间。

模型的训练与优化也需要专业的技术团队。深度学习模型的设计和调优过程复杂,需要具备一定的专业知识和经验,这对企业的人才储备提出了更高的要求。

环境因素对检测结果的影响也是一个不容忽视的问题。光照、温度等环境因素可能会对图像质量产生影响,从而影响检测的准确性。在实际应用中,需要对检测环境进行合理的控制和优化。

随着人工智能技术的不断进步,AI视觉检测在轴承内圈检测领域的应用前景广阔。未来,随着技术的成熟,AI视觉检测系统将更加智能化,能够实现自我学习和优化,适应不同的检测需求。

结合物联网技术,AI视觉检测系统将能够实现实时监控和数据分析,进一步提高生产过程的透明度和可控性。随着边缘计算的发展,AI视觉检测系统将能够在设备端进行实时处理,减少数据传输延迟,提高检测效率。

AI视觉检测技术在轴承内圈检测领域的应用将不断深化,为制造业的智能化转型提供强有力的支持。通过不断的技术创新和应用探索,未来将实现更高效、更精准的检测解决方案,为企业带来更大的经济效益。